(Dynamisk) Vakuumisoleret(Fleksibel)Rørsystemer, vakuumisolerede ventiler og vakuumfaseseparatorer er nødvendige til fremstilling, produkttestning og ultrahøj renhed af gasser i elektron- og fremstillingsindustrien. HL Cryogenic Equipment har 20 års erfaring inden for elektron- og fremstillingsindustrien. Har opbygget en stor erfaring og viden med evnen til at "opdage kunders problemer", "løse kunders problemer" og "forbedre kunders systemer". De almindelige problemer omfatter:

- (Automatisk) omskiftning af hoved- og sideledninger

- Trykjustering (reduktion) og stabilitet af VIP

- Temperaturen af flydende nitrogen i terminaludstyr

- En rimelig mængde kryogene gasemissioner

- Fjernelse af mulige urenheder og isrester fra tanken

- Fyldningstid for terminalvæskeudstyr

- Forkøling af rørledninger

- Væskemodstand i VIP-system

- Kontroltab af flydende nitrogen under diskontinuerlig drift af systemet

HL's vakuumisolerede rør (VIP) er bygget i henhold til ASME B31.3 trykrørskode som standard. Teknisk erfaring og kvalitetskontrol sikrer effektiviteten og omkostningseffektiviteten af kundens anlæg.

Relaterede produkter

BERØMTE KUNDER

- Huawei

- Osram-lys

- Samsung

- Intel

- Kilde Fotonik

- SMC

- Tencent

- Foxconn

LØSNINGER

HL Cryogenic Equipment leverer vakuumisolerede rørsystemer til kunder, der opfylder kravene og betingelserne i elektronik- og fremstillingsindustrien:

1. Kvalitetsstyringssystem: ASME B31.3 Trykrørskode.

2. Fornuftigt design og placering af faseseparatoren i VI-rørsystemet er nøglen til at sikre stabilitet og tilfredsstillelse af væsketryk og -temperatur.

3. Gas-væske-barrieren placeres i det vertikale VI-rør for enden af VI-rørledningen. Gas-væske-barrieren bruger gastætningsprincippet til at blokere varme fra enden af VI-rørledningen ind i VI-rørledningen og effektivt reducere tabet af flydende nitrogen under diskontinuerlig og intermitterende drift af systemet.

4. Renlighed, hvis der er yderligere krav til overfladens renhed på inderrøret. Det anbefales, at kunderne vælger BA- eller EP-rustfri stålrør som VIP-inderrør for yderligere at reducere spild af rustfrit stål.

5. Vakuumisoleret filter: Fjern mulige urenheder og isrester fra tanken.

6. VI-rør styret af vakuumisolerede ventiler (VIV)-serien: Inklusive vakuumisolerede (pneumatiske) afspærringsventiler, vakuumisolerede kontraventiler, vakuumisolerede reguleringsventiler osv. Forskellige typer VIV kan modulært kombineres for at styre VIP'en efter behov. VIV er integreret med VIP-præfabrikation fra producenten uden isoleringsbehandling på stedet. VIV's tætningsenhed kan nemt udskiftes. (HL accepterer det kryogene ventilmærke, som kunderne har angivet, og producerer derefter vakuumisolerede ventiler af HL. Nogle ventilmærker og -modeller kan muligvis ikke laves om til vakuumisolerede ventiler.)

7. Efter et par dages eller længere nedlukning eller vedligeholdelse er det meget nødvendigt at forkøle VI-rørene og terminaludstyret, før kryogen væske trænger ind, for at undgå isslagge, efter at kryogen væske er kommet direkte ind i VI-rørene og terminaludstyret. Forkølelsesfunktionen bør tages i betragtning ved design. Det giver bedre beskyttelse af terminaludstyr og VI-rørsstøtteudstyr, såsom ventiler.

8. Velegnet til både dynamiske og statiske vakuumisolerede (fleksible) rørsystemer.

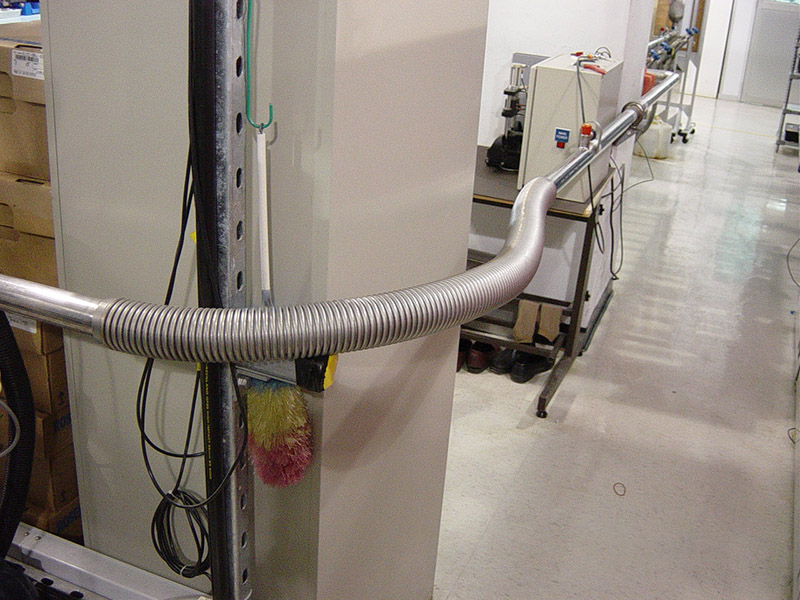

9. Dynamisk vakuumisoleret (fleksibelt) rørsystem: Består af fleksible VI-slanger og/eller VI-rør, jumperslanger, vakuumisoleret ventilsystem, faseseparatorer og dynamisk vakuumpumpesystem (inklusive vakuumpumper, magnetventiler og vakuummålere osv.). Længden af den enkelte fleksible VI-slange kan tilpasses efter brugerens behov.

10. Forskellige forbindelsestyper: Vakuumbajonetforbindelse (VBC) og svejset forbindelse kan vælges. VBC-typen kræver ikke isoleringsbehandling på stedet.