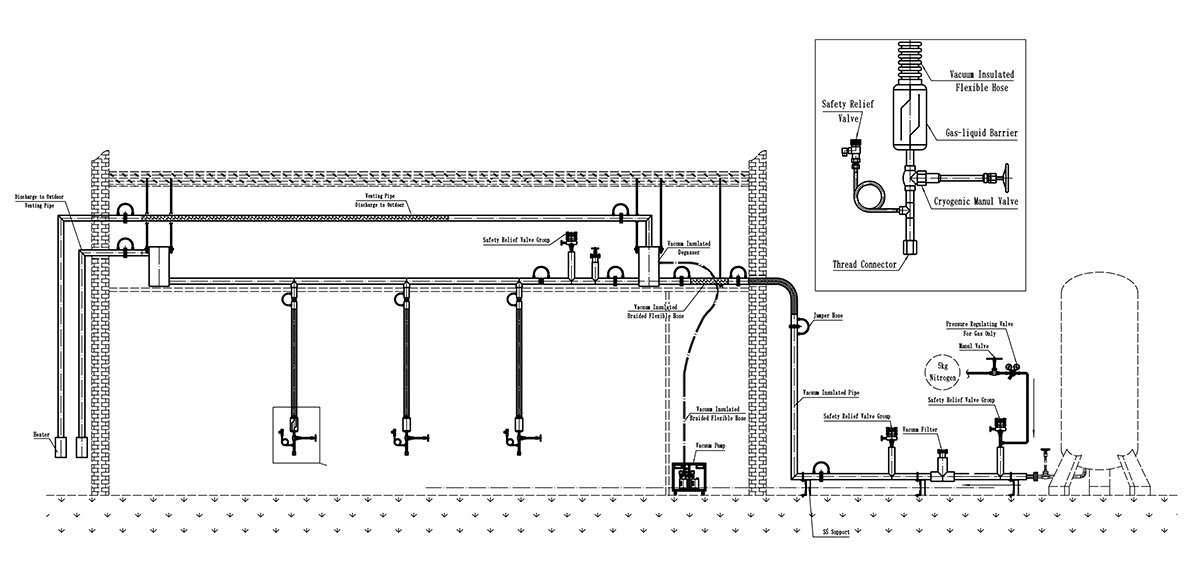

Leverandørens ansvar er at fremstille og designe vakuumisolerede rørsystemer til transport af flydende nitrogen. Hvis leverandøren i dette projekt ikke har betingelserne for måling på stedet, skal leverandøren levere tegninger af rørledningens retning. Derefter vil leverandøren designe vakuumisolerede rørsystemer til flydende nitrogen-scenarier.

Leverandøren skal udføre det overordnede design af rørledningssystemet af erfarne designere i henhold til tegninger, udstyrsparametre, forhold på stedet, flydende nitrogens egenskaber og andre faktorer, som anmoderen har angivet.

Designindholdet omfatter typen af systemtilbehør, bestemmelse af materiale og specifikationer for de indvendige og udvendige rør, design af isoleringsskemaet, skema for præfabrikerede sektioner, forbindelsesformen mellem rørsektionerne, det indvendige rørbeslag, antallet og placeringen af vakuumventilen, fjernelse af gastætning, kravene til kryogen væske i terminaludstyret osv. Dette skema bør verificeres af efterspørgerens professionelle personale før fremstilling.

Indholdet af design af vakuumisolerede rørsystemer er bredt, her til HASS-applikationer og MBE-udstyr i nogle almindelige problemer, en simpel snak.

VI-rør

Opbevaringstanken for flydende nitrogen er normalt langt fra HASS-applikations- eller MBE-udstyr. Selvom det vakuumisolerede rør føres ind i bygningen indendørs, skal det med rimelighed undgås i henhold til rummets layout i bygningen og placeringen af feltrøret og luftkanalen. Derfor skal der transporteres flydende nitrogen til udstyret på mindst hundredvis af meter rør.

Fordi den komprimerede flydende nitrogen i sig selv indeholder en stor mængde gas, kombineret med transportafstanden, vil selv det vakuumadiabatiske rør producere en stor mængde nitrogen i transportprocessen. Hvis nitrogen ikke udledes, eller emissionen er for lav til at opfylde kravene, vil det forårsage gasmodstand og føre til dårlig strømning af flydende nitrogen, hvilket resulterer i en stor reduktion i strømningshastigheden.

Hvis strømningshastigheden er utilstrækkelig, kan temperaturen i udstyrets flydende nitrogenkammer ikke kontrolleres, hvilket i sidste ende kan føre til beskadigelse af udstyret eller produktkvaliteten.

Derfor er det nødvendigt at beregne mængden af flydende nitrogen, der anvendes af terminaludstyret (HASS-applikation eller MBE-udstyr). Samtidig bestemmes rørledningsspecifikationerne også i henhold til rørledningens længde og retning.

Startende fra flydende nitrogenopbevaringstanken, hvis hovedrørledningen for det vakuumisolerede rør/slange er DN50 (indre diameter φ50 mm), er dens VI-forgreningsrør/slange DN25 (indre diameter φ25 mm), og slangen mellem forgreningsrøret og terminaludstyret er DN15 (indre diameter φ15 mm). Andre fittings til VI-rørsystemet, herunder faseseparator, afgasser, automatisk gasudluftning, VI/kryogen (pneumatisk) afspærringsventil, VI pneumatisk flowreguleringsventil, VI/kryogen kontraventil, VI-filter, sikkerhedsventil, udrensningssystem og vakuumpumpe osv.

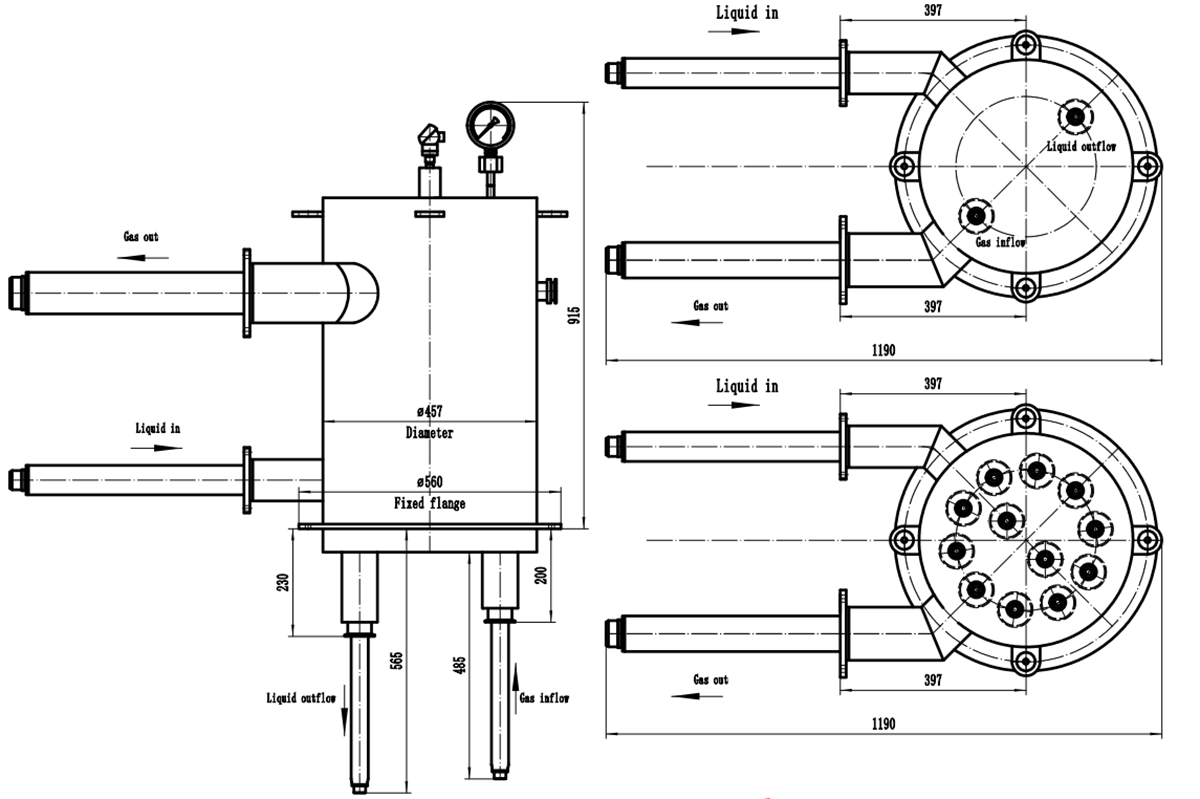

MBE Special Faseseparator

Hver MBE special normaltryksfaseseparator har følgende funktioner:

1. Væskeniveauføler og automatisk væskeniveaustyringssystem, som vises hurtigt via en elektrisk kontrolboks.

2. Trykreduktionsfunktion: Separatorens væskeindløb er udstyret med et separatorhjælpesystem, der garanterer et flydende nitrogentryk på 3-4 bar i hovedrøret. Når faseseparatoren kommer ind, skal trykket gradvist reduceres til ≤ 1 bar.

3. Regulering af væskeindløbsstrømning: Faseseparatoren har et opdriftskontrolsystem. Dets funktion er automatisk at justere mængden af væskeindtag, når forbruget af flydende nitrogen stiger eller falder. Dette har den fordel, at det reducerer de skarpe trykudsving, der forårsages af indtrængen af en stor mængde flydende nitrogen, når den pneumatiske indløbsventil åbnes, og forhindrer overtryk.

4. Bufferfunktion, det effektive volumen inde i separatoren garanterer enhedens maksimale øjeblikkelige flow.

5. Rensesystem: luftstrøm og vanddamp i separatoren før passagen af flydende nitrogen og udledning af flydende nitrogen i separatoren efter passagen af flydende nitrogen.

6. Automatisk overtryksaflastningsfunktion: Når udstyret først passerer gennem flydende nitrogen eller under særlige omstændigheder, fører det til en stigning i forgasningen af flydende nitrogen, hvilket fører til øjeblikkeligt overtryk i hele systemet. Vores faseseparator er udstyret med en sikkerhedsventil og en sikkerhedsventilgruppe, som mere effektivt kan sikre trykstabiliteten i separatoren og forhindre, at MBE-udstyret beskadiges af for højt tryk.

7. Elektrisk kontrolboks, visning af væskeniveau og trykværdi i realtid, kan indstille væskeniveauet i separatoren og den flydende nitrogenmængde i kontrolforholdet. Samtidig. I nødstilfælde bremses gas-væskeseparatoren manuelt ind i væskekontrolventilen for at garantere personalets og udstyrets sikkerhed.

Multikerneafgasser til HASS-applikationer

Den udendørs opbevaringstank til flydende nitrogen indeholder en stor mængde nitrogen, fordi den opbevares og transporteres under tryk. I dette system er transportafstanden i rørledningen længere, der er flere albuer og større modstand, hvilket vil forårsage delvis forgasning af flydende nitrogen. Vakuumisolerede rør er den bedste måde at transportere flydende nitrogen på i øjeblikket, men varmelækage er uundgåelig, hvilket også vil føre til delvis forgasning af flydende nitrogen. Kort sagt indeholder flydende nitrogen en stor mængde nitrogen, hvilket fører til generering af gasmodstand, hvilket resulterer i, at strømmen af flydende nitrogen ikke er jævn.

Udstødningsudstyr på vakuumisolerede rør, hvis der ikke er nogen udstødningsanordning eller utilstrækkelig udstødningsmængde, vil føre til gasmodstand. Når gasmodstanden er dannet, vil den flydende nitrogens transportkapacitet blive betydeligt reduceret.

Multi-core-afgasseren, der er designet eksklusivt af vores virksomhed, kan sikre, at nitrogenet udledes maksimalt fra hovedrøret for flydende nitrogen og forhindre dannelse af gasmodstand. Multi-core-afgasseren har tilstrækkelig intern volumen, kan fungere som buffertank og effektivt opfylde behovene for den maksimale øjeblikkelige strøm af opløsningsrørledningen.

Unik patenteret flerkernestruktur, mere effektiv udstødningskapacitet end vores andre typer separatorer.

I forlængelse af den foregående artikel er der nogle problemstillinger, der skal overvejes, når man designer løsninger til vakuumisolerede rørsystemer til kryogene applikationer i chipindustrien.

To typer vakuumisolerede rørsystemer

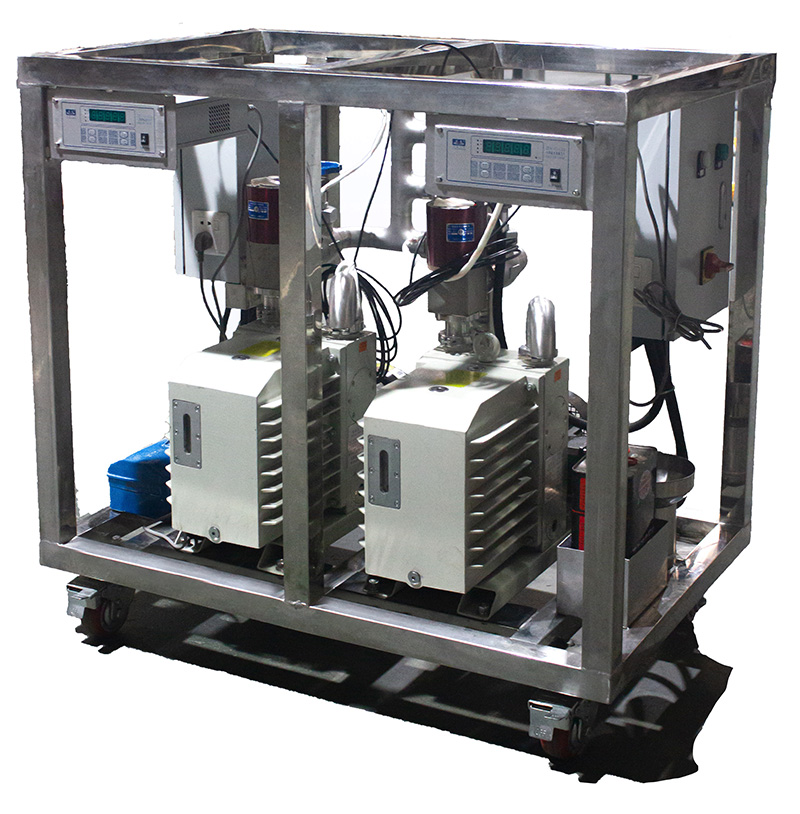

Der findes to typer vakuumisolerede rørsystemer: statisk VI-system og dynamisk vakuumpumpesystem.

Statisk VI-system betyder, at hvert rør, efter at det er fremstillet på fabrikken, vakuumsuges til den specificerede vakuumgrad på pumpeenheden og forsegles. Ved installation på stedet og ibrugtagning behøver røret ikke at blive genevakueret til stedet i en vis periode.

Fordelen ved Static VI-systemet er lave vedligeholdelsesomkostninger. Når rørsystemet er taget i brug, er vedligeholdelse nødvendig flere år senere. Dette vakuumsystem er velegnet til systemer, der ikke kræver høje kølebehov og åbne områder til vedligeholdelse på stedet.

Ulempen ved statiske VI-systemer er, at vakuummet falder med tiden. Da alle materialer frigiver sporgasser hele tiden, bestemmes dette af materialets fysiske egenskaber. Materialet i kappen på VI-røret kan reducere mængden af gas, der frigives under processen, men kan ikke isoleres fuldstændigt. Dette vil føre til, at vakuummet i det forseglede vakuummiljø bliver lavere og lavere, og vakuumisoleringsrørets køleevne vil gradvist svækkes.

Dynamisk vakuumpumpesystem betyder, at røret, efter at det er fremstillet og dannet, stadig evakueres på fabrikken i henhold til lækagedetektionsprocessen, men vakuummet forsegles ikke før levering. Efter installationen i felten er afsluttet, skal vakuummellemlæggerne på alle rør forbindes til en eller flere enheder med rustfri stålslanger, og en lille dedikeret vakuumpumpe skal bruges til at støvsuge rørene i felten. Den specielle vakuumpumpe har et automatisk system til at overvåge vakuummet når som helst og støvsuge efter behov. Systemet kører 24 timer i døgnet.

Ulempen ved dynamiske vakuumpumpesystemer er, at vakuummet skal opretholdes af elektricitet.

Fordelen ved dynamiske vakuumpumpesystemer er, at vakuumgraden er meget stabil. Det anvendes fortrinsvis i indendørsmiljøer og med krav til vakuumydelse i meget store projekter.

Vores dynamiske vakuumpumpesystem, den komplette mobile integrerede specialvakuumpumpe, sikrer det rette udstyr til støvsugning, et praktisk og rimeligt layout for at sikre vakuumets effekt, og kvaliteten af vakuumtilbehøret for at sikre vakuumets kvalitet.

For MBE-projektet, fordi udstyret er i renrummet, og udstyret kører i lang tid, er det meste af det vakuumisolerede rørsystem i det lukkede rum på mellemlaget i renrummet. Det er umuligt at implementere vakuumvedligeholdelse af rørsystemet i fremtiden. Dette vil have en alvorlig indvirkning på systemets langsigtede drift. Som følge heraf anvender MBE-projektet næsten udelukkende dynamiske vakuumpumpesystemer.

Trykaflastningssystem

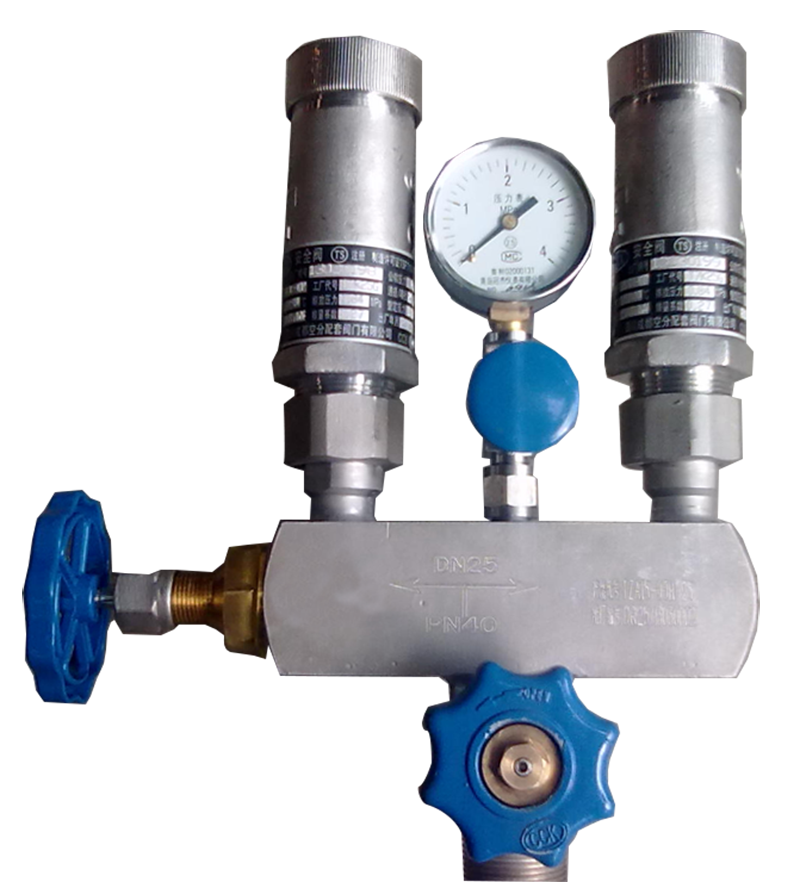

Hovedledningens trykaflastningssystem anvender en sikkerhedsventilgruppe. Sikkerhedsventilgruppen bruges som et sikkerhedsbeskyttelsessystem ved overtryk, og VI-rørene kan ikke justeres under normal brug.

En sikkerhedsventil er en nøglekomponent for at sikre, at rørledningssystemet ikke udsættes for overtryk og sikker drift, så den er afgørende for rørledningens drift. Men sikkerhedsventilen skal i henhold til forskrifterne sendes til kontrol hvert år. Når den ene sikkerhedsventil er i brug, og den anden er forberedt, og den ene sikkerhedsventil er fjernet, er den anden stadig i rørledningssystemet for at sikre rørledningens normale drift.

Sikkerhedsventilgruppen indeholder to DN15 sikkerhedsventiler, en til brug og en til standby. Ved normal drift er kun én sikkerhedsventil forbundet med VI-rørsystemet og kører normalt. Den anden sikkerhedsventil er frakoblet det indre rør og kan udskiftes når som helst. De to sikkerhedsventiler er tilsluttet og afspærret via sideventilens skiftetilstand.

Sikkerhedsventilgruppen er udstyret med en trykmåler til at kontrollere rørsystemets tryk når som helst.

Sikkerhedsventilgruppen er forsynet med en afløbsventil. Den kan bruges til at udlede luften i røret under udluftning, og nitrogen kan udledes, når det flydende nitrogensystem kører.

HL Kryogenisk Udstyr

HL Cryogenic Equipment, der blev grundlagt i 1992, er et brand tilknyttet Chengdu Holy Cryogenic Equipment Company i Kina. HL Cryogenic Equipment er dedikeret til design og fremstilling af højvakuumisolerede kryogene rørsystemer og relateret støtteudstyr.

I dagens hastigt foranderlige verden er det en udfordrende opgave at levere avanceret teknologi og samtidig maksimere omkostningsbesparelser for kunderne. I 30 år har HL Cryogenic Equipment Company inden for næsten alt kryogent udstyr og industrien et dybere indblik i anvendelsesområdet, har opbygget rig erfaring og pålidelighed, og de udforsker og stræber løbende efter at holde trit med den seneste udvikling inden for alle samfundslag, hvilket giver kunderne nye, praktiske og effektive løsninger, der gør vores kunder mere konkurrencedygtige på markedet.

For more information, please visit the official website www.hlcryo.com, or email to info@cdholy.com .

Opslagstidspunkt: 25. august 2021